清华新闻网10月31日电 合成气直接制备烯烃技术是近年来国际上新兴的催化技术路线,旨在通过多功能催化剂将合成气制甲醇及甲醇制烯烃等功能集成,以缩短流程、节约投资、降低物耗及能耗,对于我国现代煤化工的高质量发展意义重大。2022年以来,该技术被国家发改委、工信部多次发文倡导大力发展。通常,烯烃合成要求原料中H2/CO(氢碳比)>2,导致煤基合成气在水煤气变换工段的CO2排放量很大。另外,原料中的氢元素与氧元素很大程度上生成了水,相当于把最昂贵的原料成分(氢气)变成了废水。

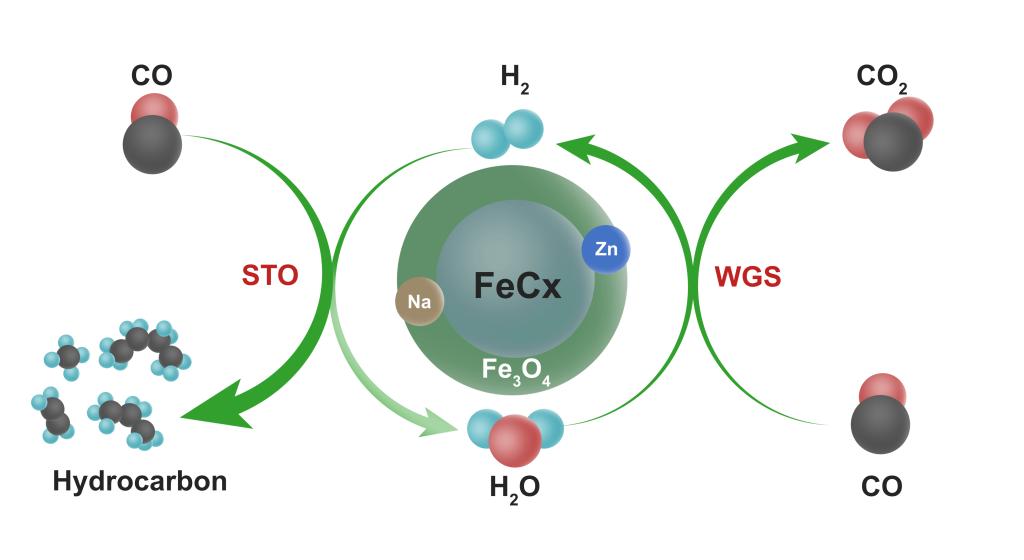

近日,清华大学化工系骞伟中、崔超婕团队面向过程高转化率、高产品收率与低排放的协同需求,针对传统催化剂易被水氧化(而失效)的缺点,报道了一种钠改性的FeCx@Fe3O4核壳催化剂,在微观界面上整合了水煤气变换与合成气制烯烃功能。借助前者将过程中产生的水原位转化为氢气,用于合成烯烃,从而将目的产品的氢原子经济性提高至66%~86%,同时显著抑制了水对催化剂的过度氧化副作用。其过程规律是,原料氢碳比(1~3之间)越低,氢原子经济性越高。这些数值远超传统的水煤气变换-甲醇合成-甲醇制烯烃路线的理论氢原子经济性(50%)及实际数值(43%~47%)。团队用同位素示踪和阻断水煤气变换途径的实验证实了该耦合机制,且定量确定了催化剂上水煤气变换反应的贡献,为该类催化剂的理性设计提供了基础,并在阻断水煤气变换途径实验中,证明了合成气制备烯烃途径生成CO2的概率很小。

研究团队证明,较高的氢原子经济性与催化剂两种功能的活性匹配度密切相关。水煤气变换反应在低温下就能启动,而制烯烃的活性则依赖于较高的反应温度。在350℃、2MPa的反应条件下,采用氢碳比为1.5原料时,CO单程转化率约为95%,烯烃选择性超过75%(基于烃类产物),烃产率达33wt%(基于原料)。经过500小时连续反应测试,催化剂性能稳定。

在水煤气变换(WGS)与合成气制烯烃(STO)的耦合作用下,氢原子经济性和烯烃收率都得到提升

由于在提升合成气转化的氢原子经济性方面的突破,该催化剂使对应的水煤气变换-合成气制烯烃耦合路线,与传统的水煤气变换-甲醇合成-甲醇制烯烃路线相比,减少了总蒸汽消耗量、总废水生成量与总CO2排放量,完全环境因子降低了46%。该团队正在推进该技术的中试放大,以期为现有煤制烯烃的生产技术提供替代方案。同时,由于高效利用氢气原料的能力,该技术也可能推进碳中和时代由可生电力驱动的绿氢(昂贵)、CO2电解制CO的新型原料的合成气制备烯烃路线的相关研究。

研究成果以“高氢原子经济性的合成气制烯烃”(Conversion of syngas into olefins with high hydrogen atom economy)为题,于10月30日在线发表于《科学》(Science)。

清华大学化工系2022级博士生高昶、2022届博士生毕业生宋文龙、2023届博士毕业生王挥遒为论文共同第一作者。清华大学化工系教授骞伟中、助理研究员崔超婕为论文共同通讯作者。研究得到国家重点研发计划项目、内蒙古科技支撑计划项目、鄂尔多斯市科技“突围”项目、内蒙古自治区先进制造业集群奖补项目等的支持。

论文链接:

https://doi.org/10.1126/science.aea0774

转自:清华新闻网