2025ABCA-9《第九届新型电池正负极材料技术国际论坛暨第三届钠电池技术与市场发展论》已于2025年3月12、13、14日在苏州圆满举办完成,本届会议由中国化学与物理电源行业协会主办,先进电池材料/北京毅晖信息科技有限公司承办,中国科学院物理研究所、中国科学院宁波材料技术与工程研究所、中国科学院苏州纳米技术与纳米仿生研究所特别支持,本届大会邀请了来自国内外汽车产业、3C电子、电动工具、超级电容、钠离子电池、动力电池、锂离子电池及相关电池主材(正极、负极、隔膜、电解质、导电剂、添加剂)、等相关先进配套装备企业,40家展商、400家参会企业,800多人参加会议。会议共安排了14大分会主题,70场主题报告。

在2025ABCA-9 平行论坛二(负极专场)Session9 “硅碳负极与多孔炭专场一”分会主题上,来自清华大学助理研究员 崔超婕博士做了“流化床直接制备小粒径多孔炭技术”主题演讲。

清华大学助理研究员 崔超婕博士

各位专家、各位同行,大家上午好。很荣幸代表团队向大家汇报课题组在多孔碳制备方面的工作。

碳在电化学领域有着非常丰富的应用场景,包括作为关键材料应用在超级电容器的正负极、锂离子电池负极,作为电容性材料在电池型电容正极里添加,同时在硅碳负极中也有大的应用场景。

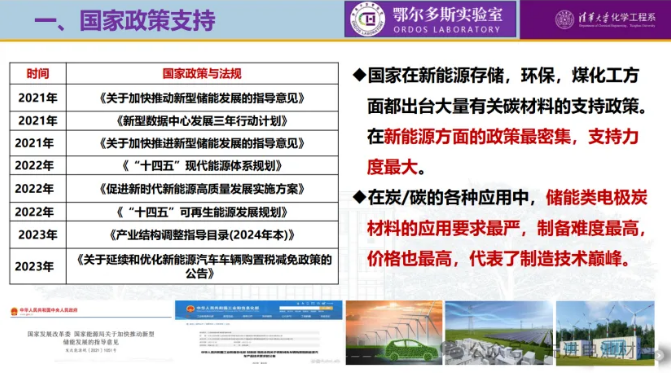

现阶段,国家在新能源储存、环保和煤化工等方面都出台了大量的关于碳材料的支撑政策。在新能源方面政策相对是最为密集的,支持力度也是最大的。在各种碳的应用中,储能类电极碳的应用要求最为严苛,相应的制备难度也最大,价格相对也是最高的。因此,储能碳材料一定程度上代表了碳材料制备高度。

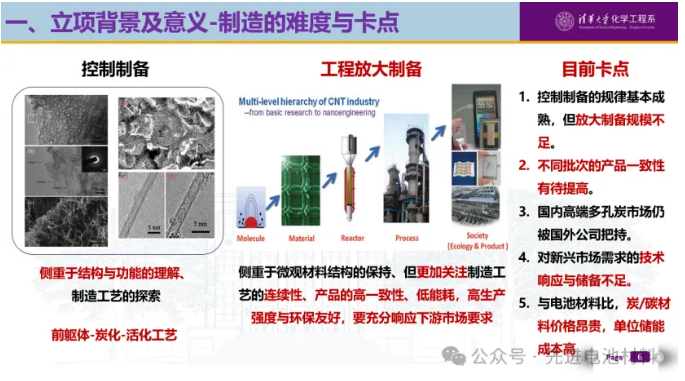

从碳材料制备难点来看,我们认为主要可分为两部分,一是控制制备,二是工程放大。控制制备主要侧重结构和功能的理解,即构性关系;也包括制备工艺的研发与优化。工程放大首先需要关注材料结构与性质在放大过程中如何保持;同时需要考虑成本等因素,会更加关注制造工艺的连续性,产品的一致性,还有能耗问题以及生产强度和环保等,来充分响应下游市场的要求。

从目前的卡点来看,首先,制备工艺基本是比较成熟的,但工程放大还有待提高。第二,产品一致性尚不能满足产业界要求。第三,国产高端多孔碳的市场占有率还不高,对于新兴市场需求的技术储备和响应力还有欠缺。第四,与电池类活性物质相比,以单位储能基准来看,碳材料的价格还是较高,当然这跟其物理储能机制有关。

针对这些卡点问题,我们进行原因分析。首先,目前制备工艺大多数是以间歇生产为主,这使得有效生产时间、生产强度都不能很好的满足市场需求;频繁升降温操作也使得过程的能耗增加。从技术角度来看,固定床为主的技术不能连续流动,气固混合和接触状态存在局限,对产品一致性不利。另外,后期电极涂布过程对于碳的粒径有非常严格的要求,而直接制备出的碳材料粒度大,粒径在制备和应用之间无法直接衔接导致工艺繁琐,也使得产品一致性更难控制。在制备方法的选择上,碱性活化等工艺存在后处理问题,环保压力是非常大的。

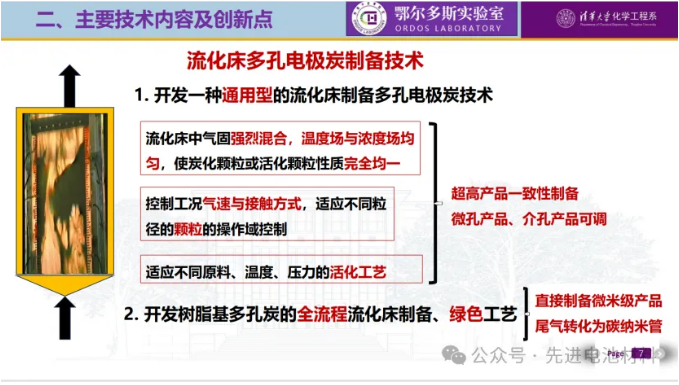

基于此,课题组开展了多孔电极碳材料的流化床制备技术开发。

1. 首先开发了一种通用型的流化床制备多孔电极碳的技术。流化床有非常好的气固混合,使得温度场和浓度场均匀,碳化或者活化颗粒性能更容易趋于一致。可满足不同原料,和温度、压力工艺需求,具有一定的普适性。通过介质辅助流化的概念,实现了1-400微米超宽粒度范围内的颗粒流态化,获得的产品具有超高一致性(通过第三方检测,产品比表面积相对标准偏差小于0.58%),同时兼顾微孔产品和介孔产品可调。

2. 基于目前关注度比较高的树脂类原料,开发了全流程流化床技术。从干燥、碳化、活化,制备微米级多孔炭产品的同时,通过串联尾气转化,把尾气中气态碳进一步捕集下来,变成碳纳米管,以此来实现环保达标和整体碳收率提升双重优势。实现了短流程,连续化,短时间、高收率、低能耗,绿色化的技术开发。

基于这样的工作,去年11月在中国电工技术学会组织下,课题组开展了流化床多孔碳制备成套技术鉴定,被鉴定为国际领先水平。鉴定意见为:

(1)创新性的开发了介质辅助流化直接制备微米级粒径多孔炭的流化床全流程技术,解决了湿原料干燥、炭化过程颗粒急聚成团、小颗粒高效活化的系列难题;提出弱碱性颗粒和H2O/CO2高温协同活化新机制,实现了产品连续化快速制备能力(2-8 h)。

(2)研制成功通用型流化床活化工艺并建成相关装置,实现了宽原料粒径范围内(1-400 μm)高一致性(相对标准偏差小于0.58%)多孔炭产品的可控制备,产品比表面积1500-2300 m2/g,孔容0.6-1.58 cc/g,介孔率20%-60%。

(3)开发了制造过程尾气转化制备碳纳米管技术,实现了树脂基原料炭化尾气的绿色资源化利用,总炭收率由20%提升至35%。